ABSは、PSと同様に、優れた加工特性を有する熱可塑性プラスチックであり、一般的な加工方法によって成形することができる。

ABSの溶融粘度は高く、その流動性はPVCやPCよりも優れていますが、PE、PS、PAよりも悪く、POMやHIPSと同様です。ABSの流れ特性は非ニュートン流体であり、その溶融粘度と処理温度、せん断せん断速度は関連しています、 これはせん断速度に対してより敏感です。ABSの溶融物はより速く冷却され、固化します。

ABSは良好な熱安定性を有し、劣化しにくい。 熱分解温度は250 ℃ より高い。 不活性ガス中のABSの熱安定性は非常に良好ですが、熱酸素は加熱すると分解反応を引き起こすため、主な抗酸化物質1010などの抗酸化物質を追加する必要があります。補助抗酸化剤168など。 ABSがシャットダウンした後、長い間熱分解を避けるために、スクリューとバレルを時間内に洗浄する必要があります。

ABSは、明らかな融点のない非晶質ポリマーであるが、217〜237 ℃ の温度範囲で溶融処理することができる。

ABSは高い吸水率を有する。 乾燥していないと、製品に銀の筋や泡などの欠陥が発生します。 したがって、ABSは、水分含有量を0.4% 未満にするために処理前に乾燥させる必要があります。 一般的な製品の乾燥条件は次のとおりです。温度80〜85 ℃ 、時間2〜4時間。特別な要件を持つ製品 (電気メッキが必要な製品など) の場合、乾燥条件は次のとおりです。温度70 ~ 80 ℃ 、時間18-24時間。

ABS射出成形品は、加工中に内部応力を受けやすい。 内部応力の大きさは、製品を氷酢酸に浸すことで確認できます。内部応力が大きすぎる場合、または製品に応力割れが必要ない場合は、アニールする必要があります。 具体的な方法は次のとおりです。製品を70〜80 °Cの熱風循環乾燥オーブンに2〜4時間入れてから、室温まで冷却します。

ABSは良好な熱安定性を持っていますが、265 °Cでは、バレル内の材料の滞留時間は5〜6分を超えてはなりません。280 °Cで、バレル内の材料の滞留時間は2〜3分を超えてはならない。射出成形プロセス中に事故が発生した場合、 バレルの温度を最初に120 ℃ に下げてから、バレルを洗浄する必要があります。 一部のABSプラスチック部品は、製造したばかりのときに問題はありませんが、保管期間中に茶色や縞模様に見える場合があります。これは、バレルの過熱や過度の滞留時間が原因である可能性があります。

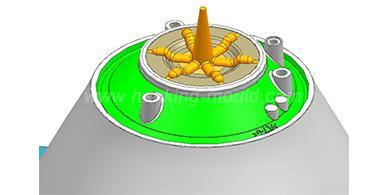

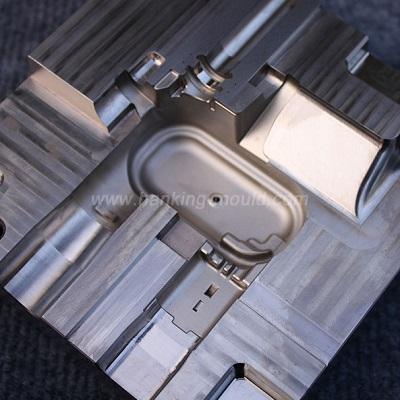

多くの工場は射出成形パラメータに注意を払わず、生産が始まる前に一次操作で機械をセットして、良いプラスチック製品を得ることができないようにします。 HanKing Mould Engineering Ltdでは、非常に経験豊富な射出成形エンジニアがおり、ABS射出成形加工特性やその他のプラスチック材料射出成形の特性を十分に把握しています。

電話してください:

電話してください:  メールでお問い合わせください:

メールでお問い合わせください:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.