1.単一のプラスチック部分と複数の空洞については、バランスの取れたランナー (特別を除く) を使用する必要があります。各キャビティゲートの位置とゲートポイントのサイズは同じで、ランナーの長さは同じです。 各キャビティで均一な成形条件を確保する。

2.マルチプロダクトおよびマルチキャビティのために非平衡ランナーおよびゲートポイントを使用して下さい、ノズルまたはランナーのサイズは、空洞ができるだけ満たされるように、流れの距離に応じて調整する必要があります。

3.熱と圧力の損失を減らすために、ランナーはできるだけ短くまっすぐでなければならず、滑らかな流れを確保するためにコーナーに半径を追加する必要があります。 ランナーの表面は600 # サンドペーパー以上で研磨する必要があります。 部品がミラーリングされている場合、ランナーは1000 # サンドペーパーで研磨する必要があります。

4.ゲートシステムは、空洞への冷たい材料の侵入を防ぎ、部品の品質と外観に影響を与えるように、コールドスラッグをうまく設計する必要があります。

5.ゲートシステムは、プラスチックメルトがキャビティのすべてのコーナーを満たし、キャビティガスをスムーズに排出できるように通気する必要があります。

6.ゲートシステムは、プラスチック部品がマーク、変形、寸法偏差、その他の欠陥を縮小するのを防ぐことができるはずです。 ゲートは自動的にカットオフまたはカットするのに便利で、製品の外観には影響しません。

7.大量生産効率を向上させるためには、ゲートを設計するときにプラスチック部品のその後の処理を最小限に抑える必要があります。 自動大量生産は、ゲートが取り出されるとき、ロボットはサイクルタイムを短くするために可能な限り使用されます。

8.スプルー角度のデザインのために、根の直径はランナーより小さくなければなりません。 PSのような脆性の高い材料には、両面3 ° ドラフト角度を使用する必要があります。 スプルーとランナーの破損を防ぎ、ランナーの破損は大量生産に問題を引き起こします。

9.ランナーを加工しやすい円形またはU字型にする。

10.ゲートシステムの設計では、ランナーの材料の量を考慮する必要があります。 コストを節約し、無駄をなくすために、ランナーの重量は25% 未満に制御され、50% を超えることはできません (特別な部品については特別な考慮事項)。

11だ 製品に複数の射出点がある場合は、溶接ラインのサイズと位置が製品の強度と外観に与える影響を考慮する必要があります。

12. の場合はマルチ空洞プラスチック金型、合理的で対称性とコンパクトな位置決めは、偏心荷重を防ぎ、金型ベースの寸法と成形機のトン数を減らすことができます。

13. また呼ばれる多数のプロダクト型のため家族カビ、各製品が同時に充填されるように、ゲートのサイズをプラスチック部品の寸法に応じて調整する必要があります。

14だ 複雑な製品では、優れたランナーシステムとゲート位置の設計に役立つ金型フロー分析を行う必要があります。

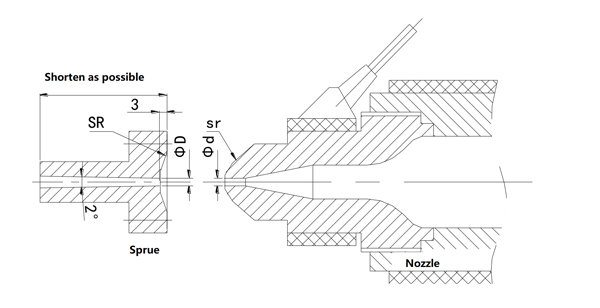

1.射出成形机ノズルとスプルーマッチング

金型スプルーの球形表面SRは、射出成形機のノズルSRよりも1〜2MM大きくなければなりません。 ノズルのSRは、射出成形機の仕様に記載されています。

| 注入机械のトン数 | <130 | <350 | > 350 |

| ノズル半径SR | インジェクションマシンの仕様を確認する | ||

| モールドスプルー | 12 | 14 | 23 |

注意: 金型を設計するときは、金型に挿入できる成形機のノズルの長さを確認してください。 拡張ノズルを使用する必要がある場合は提案する必要があります。

2.スプルー径 ⌀Dセッティング

注入机械のトン数 | ≤ 60 | ≤ 130 | ≤ 220 | 350 | 450 | 550以上 |

ABSヒップPOM PE PP PA | 2.5 | 3 | 3.5 | 4.5 | 5.5 | |

PC PPS PPE | 3 | 3.5 | 4 | 5 | 6 | |

スプルーDは0.5mm大きいtであるべきです射出成形機のノズルをハンします。

3.スプルーを短くするには、次のことが必要です。

A.のため2プレート型、スプルーはAプレートに沈められるべきです (特別な顧客の要件を除く)。

B.のため3プレート型、スプルーの長さが25mm以上の場合は、大きなスプルーブッシュが必要です。

C.外観要件およびその他の特別な要件を持つプラスチック部品は、ホットスプルーを使用します。

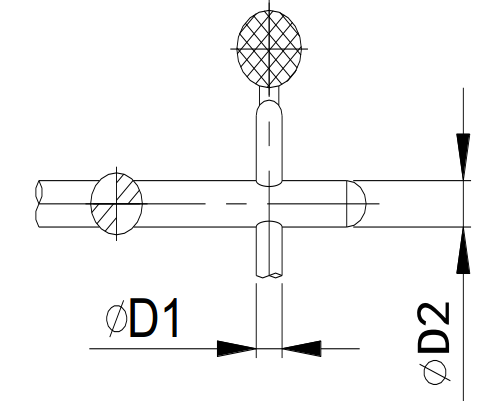

1.タイプのランナー。

A.ラウンドランナー。

B.U形状ランナー。

2.Dシリーズ: 2 2.5 3 3.5 4 4.5 5 6 7 8 (10 12参照使用)

3.ランナーの直径の設定

PE、PAの場合、直径は小さくすることができる。 PC、PMMAの場合、直径の値は大きな値になる可能性があります。

経験に応じた推定直径

| 注入机械のトン数 | ≤ 60 | ≤ 130 | ≤ 220 | ≤ 350 | ≤ 450 | 550 | 650 | 850 | 1300 |

| ABSヒップPOM PE PP PA | 2.0-3.0 | 3.0-4.0 | 3.5-4.5 | 4.0-5.0 | 4.5-6.0 | 5.0-7.0 | 6.0-8.0 | 8-10 | |

| PC PPS PPE | 2.5-3.5 | 3.5-4.5 | 4.0-5.0 | 4.5-6.0 | 5.0-7.0 | 6.0-8.0 | 7.0-10 | 10-12 | |

4.予防措置

A.U字型のランナーでは、ランナーのサイズはによって変えることができます

H値を調整する。

B.可能な限りラウンドランナーを使用する

C.ランナーは部下のセクションよりも厚くなければなりません

ランナー (下の表を参照) 、セカンダリランナーが増加した場合、

D1の直径は実際の状況に従って減らすことができます。

| ランナー ⌀ D2 | 2 | 2.5 | 3 | 3.5 | 4 | 4.5 | 5 | 6 |

| ランナー ⌀ D1 | 2 | 2 | 2.5 | 3 | 3.5 | 3.5 | 4 | 4.5 |

ノズルの形状、位置、サイズおよび数は、金型加工および部品製造の要件を完全に満たす必要があります。

1.直接ゲート

A. 低圧損失、充填しやすい

B。 ゲートの圧力が大きく、変形を引き起こします。

C。 ノズルを取り外すのは難しい

2.共通ゲート

A. 簡単な金型加工

B。 修正は簡単です

C。 薄くて長いバレル製品は使用しないでください。

D。 その後のノズルの加工が便利かどうか、加工後の残留物が製品の外観と機能に影響を与えるかどうかに注意する必要があります。

3.ピンポイントゲート

A. ゲートの位置を選択するフレキシブル。

B。 ゲート近くの小さな残留応力

C。 金型が開いた後、ゲートはそれ自体で引き抜くことができます。 プラスチック部分に残った痕跡は明らかではなく、プラスチック部分の表面の外観は影響を受けません。

D。 ゲートを通る溶融プラスチック流の流量は増加し、摩擦力はプラスチック流の温度を上昇させるように作用する。 このようにして、透明な形状と光沢のある表面を有するプラスチック部品を得ることができる。

E。 射出圧力損失は大きく、プラスチック成形には良くありません。

F。 金型構造はより複雑であり、二重分割線金型 (三板型) は一般にスプルーを除去するために使用される。

G。 ゲートの近くの高い流速のため、分子は高度に配向され、局所応力が増加し、亀裂を引き起こす可能性がある。 したがって、プラスチック部品の機能に影響を与えることなく、ゲートの反対側のプラスチック部品の壁厚を増やします。

H.Warpageは、大きなプラスチック部品がポイントゲートを採用している場合に発生するため、複数のポイントゲートをで使用する必要があります

同じ時間。

4.サブゲート

A. ゲートはプラスチック制品の内部または外部に配置することができます、ゲートは通常の骨位置にあります射出成形品、ゲートは隠されており、射出成形部品の外観に影響を与えません。

B。 小さなゲートマーク。

C。 ゲートは自動的に切断されます。</P>

D。 大きな圧力損失の問題があります。

E。 大きい流れの抵抗。

5.ファンゲート

A. 良い流動性。

B。 プラスチック部品の変形を防ぐために均等に満たすことができます。

C。 プラスチック部品はよく見えます。

D。 ゲートは簡単な分離ではありません。

E。 大きなゲート残留物

F。 大きくて薄い壁のプラスチック部品に適しています。

スラッグウェルの位置は、一般的にスプルーとランナーの端に設計されています。

つまり、溶融プラスチックが到着し、通気が追加されなければならない最初の場所です。

スラグのデザインは、ゲートタイプによって異なります。

通常、デザイナーは材料特性を完全に理解し、最適なソリューションを選択する必要があります。

電話してください:

電話してください:  メールでお問い合わせください:

メールでお問い合わせください:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.