1.プラスチック金型の射出成形プロセスが長く、加工時間が短い。 射出成形部品の多くは、他の部品や部品と一体化されています。 これは、製品の形状または寸法精度に対する要求が高いためです。 また、プラスチック材料の特性が異なるため、成形テストと修正が必要です。

2.プラスチック金型の金型射出加工には、プロの分業が必要です。 プラスチック射出成形は、金型ベースからシンブルまで、多くの部品を必要とする。 これらは単一のメーカーによって完成されるだけでなく、処理技術は複雑です。 したがって、これらの部品には、射出成形加工を行う専門メーカーが必要です。

3.分散デザインと分散処理が必要です。 プラスチック金型加工は究極の目標ではありません。 顧客は完璧な製品デザインを提案し、プラスチック金型メーカーはユーザーの要件に基づいてプラスチック金型を設計および処理する必要があります。

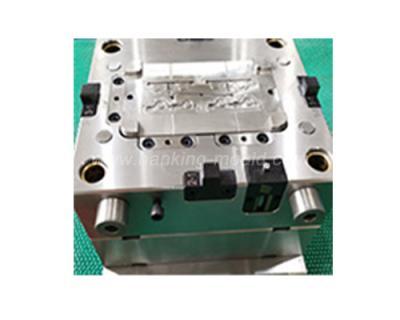

4.金型キャビティと金型コアは3次元であり、プラスチック部品の外部および内部形状は金型キャビティとコアによって形成されます。 これらの複雑な3次元プロセスは困難であり、高い技術レベル、多くの補助器具、多くの切削工具を備えたスタッフが必要です。 その上、処理サイクルは長いです。

5.それは高精度と品質要件を持っています。 また、それは長い耐用年数の要件を有する。 プラスチックモールドの高精度射出成形加工は、象眼細工または完全に組み立てられた構造を採用しており、部品の加工精度を高く評価しています。

電話してください:

電話してください:  メールでお問い合わせください:

メールでお問い合わせください:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.