射出成形金型の構造形状と加工品質は、プラスチック製品の品質と生産効率に直接影響します。 射出成形金型の製造プロセスには多くの失敗があります。

射出成形プロセス中、ゲートはゲートスリーブに付着し、出てくるのは容易ではない。 射出成形金型開いている、プロダクトはひびによって傷つく。 さらに、オペレーターは、分解する前にノズルから銅棒の先端をノックアウトして緩める必要があり、これは生産効率に深刻な影響を与えます。 この故障の主な理由は、ゲートテーパー穴の仕上がりが悪く、内側の穴の円周方向にナイフマークが付いていることです。

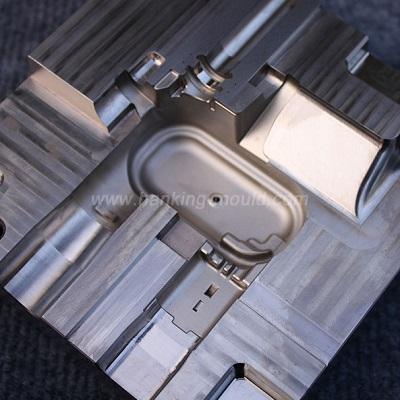

さらに、材料が柔らかすぎる、テーパー穴の小さな端が変形または損傷している、およびノズルの球形の弧が小さすぎる、ゲート材料をここでリベットヘッドを生成させる。 スプルースリーブのテーパー穴は加工が難しく、標準部品はできるだけ使用する必要があります。 自分で処理する必要がある場合は、特別なリーマーも作成または購入する必要があります。 テーパー穴はRa0.4以下に接地する必要があります。 さらに、ゲート引きロッドまたはゲート排出メカニズムが提供されなければならない。

ガイドポストは主に射出成形金型でガイドの役割を果たし、コアとキャビティの成形面がいかなる状況でも互いに接触しないようにします。ガイドポストは、力を支える部品または位置決め部品として使用することはできません。

次の場合、可動型と固定型は、射出中に巨大な横方向の偏向力を生成します。

1) プラスチック部品の壁厚が均一でない場合、厚い壁を通過する材料の流量が大きく、ここで大きな圧力が発生します。

2) プラスチック部品の側面は、階段状の分割面の射出成形金型など、非対称であり、反対側の背圧は等しくありません。

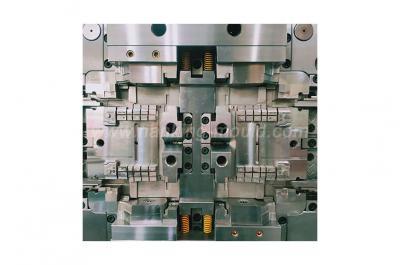

大きな金型の場合、各方向の充填率が異なり、金型を取り付けたときの金型自体の重量の影響により、ダイナミックで固定された金型オフセットが発生します。 これらの場合、射出中にガイドポストに横方向の偏向力が加えられ、金型を開くとガイドポストの表面が粗くなり損傷します。

上記の問題を解決するために、高強度の位置決めキーが射出成形金型の分割面に4つの側面のそれぞれに1つずつ追加されます。 最も便利で効果的な方法は、円筒形のキーを使用することです。 ガイド穴と別れの表面の垂直性は非常に重要です。 処理では、可動型と固定型のダイが位置に合わせてクランプされ、ボーリングマシンが一度に終了します。これにより、可動および固定ダイ穴の同心性を確保し、垂直性の誤差を最小限に抑えることができます。 さらに、ガイドポストとガイドブッシュの熱処理硬度は、設計要件を満たす必要があります。

射出成形金型が注入されると、金型キャビティ内の溶融プラスチックは、一般に600〜1000キログラム/センチの巨大な背圧を生成する。 金型メーカーは時々この問題に注意を払わず、しばしば元のデザインサイズを変更したり、移動テンプレートを低強度の鋼板に置き換えたりします。 エジェクターエジェクターを備えた金型では、2つの側面の間のスパンが大きいため、テンプレートは注入中に曲げられます。

したがって、可動テンプレートは十分な厚さの高品質鋼で作られている必要があり、A3などの低強度鋼板は使用しないでください。 必要に応じて、サポートコラムまたはサポートブロックを可動テンプレートの下に設定して、テンプレートの厚さを減らし、支持能力を向上させる必要があります。

電話してください:

電話してください:  メールでお問い合わせください:

メールでお問い合わせください:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.