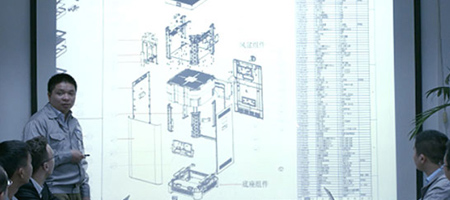

重要な成形サービスの詳細についての円卓会議

HanKing Mouldは、プロジェクトのキックオフ、DFM、金型設計、金型試験結果、変更など、プラスチック成形プロジェクトの成功のための重要な段階について話し合う円卓会議を開催します。

中国プラスチック金型メーカー, HANKINGは、各精密プラスチック射出成形プロジェクトにプロジェクトマネージャーとすべてのプロジェクトに割り当てられたプロジェクトエンジニアを提供します。 プロジェクトマネージャーは、顧客担当者との最初の話し合いから、プロジェクトが正常に完了するまでプロジェクトを担当します。 顧客にとって、これは1つのプロジェクト-1つの連絡先を意味します。

HanKing Mouldは、プロジェクトのキックオフ、DFM、金型設計、金型試験結果、変更など、プラスチック成形プロジェクトの成功のための重要な段階について話し合う円卓会議を開催します。

HanKing型のプロジェクトエンジニアは、各プロジェクトの技術面を担当しています。 彼はさまざまな部門に作業を委任し、プロジェクトマネージャーと緊密に連絡を取り合っています。 お客様が取得しますプラスチック金型製造プロジェクトのステータスに関する毎週の更新を参照してください。

お客様のご要望:引用 (RFQ) のための要求

購入注文 (PO)

型のデザイン:デザイン製造可能性 (DFM) 、プレデザイン、moldflow、3D金型デザイン、お客様によるデザイン承認

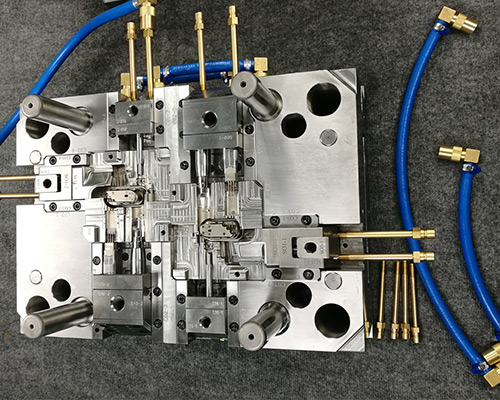

金型製造:注文スチール、マッチング、金型組み立て

金型トライアル:サンプル承認のお客様、変更

配送

アフターサービス

プロジェクトの導入後、プロジェクトのリスクを評価し、見積もりを確認し、アクションタスクと目的を決定し、最初のBOM、プロセスフローチャートを確立するために、特別なAPQPチームが設立されます。製品とプロセスの特別な特性のリスト、およびリスクリスト、 顧客向けのさまざまな種類の製品の構造設計とプロセス技術を詳細に分析し、合理的な提案を提示し、顧客が製品を最適化して顧客コストを削減するのを支援し、生産能力と歩留まりを向上させます。

HanKing Mouldプロジェクトチームは、詳細な金型キックオフDFMレポート、金型フロー分析、寸法許容度分析、金型設計図面と仕様出力、金型製造、試験生産、金型修正/エンジニアリング変更、3次元/2検査、カビの受け入れ、および開発とスプレー/シルクスクリーン印刷/組み立て/成形などの他の固定機能。

製品/プロセス品質システムのレビュー、ワークショップのフロアプラン、プロセスフローチャート、P-FMEAの定式化とレビュー、試用生産と制御の計画、特殊特性マトリックス、プロセス操作手順、パッケージ仕様、測定システム分析計画、初期プロセス能力研究成果、試験生産問題のフォローアップ。

PPAP生産、測定システム評価、プロセス能力更新、生産部品承認、生産能力テスト、パッケージング評価、管理計画の更新、品質計画の識別と管理のサポート、リスクリストの更新と改善。

プロジェクトの早期生産実績、早期生産抑制、リスクリストの閉鎖、要約レポートのレビュー、コスト削減、配送とサービスの改善、および顧客満足度の向上。

バーとアイボルトが取り付けられ、デバイスを固定利用可能です。

単一の輸送空洞とコア側の可能な輸送バーのバランス。

クランプスロットまたはクランププレートが利用可能です。

お客様のツールの基準に従ってツールをマーキングします。

ツールノルムに従って、すべての冷却接続がマークされています

ツールの基準に従って、すべてのオイルと空気の接続がマークされています。

利用可能な分解のためのエッジ。

すべてのガイドに注油します。 オイルの溝が付いています。

すべてのスプリングマウント型で、スプリングの効果的な制御はありますか?

エジェクターシステムはうまく機能します (手でスムーズに移動し、女性に試してもらいましょう)

利用可能なアイボルトのための十分なスレッド。

ガイドピラーは、傾斜したピラーよりも長い。

すべてのネジを締めました。

型に打ち込まれ、テストされるエジェクターの方法。

位置リングの直径は仕様に従っています。

ノズル半径R15.5mm / 40mm。

柱の入口すべてのボルトスライダーが丸みを帯びています。

鋭いエッジなし、面取り付きのすべての部品。

スプルーの移行はほとんど丸みを帯びています。

スプルーブッシュは縦に磨かれています。

すべてのゲートは、存在する同様に大きな測定レポートです。

空洞番号マーキングはアコーディーに作られていますお客様の要件にng。

仕様に従って利用可能なリサイクルシンボル。

利用可能な日付スタンプは、仕様に従って、正しい日付を調整する必要があります。

エアスロットと通気孔が利用可能です。

図面によると空洞の表面。

テストされたイジェクタとリバウンドの長さ。

安全スライダーとボールキャッチが正しく配置されています。

使用可能なインターロックでのプリロード、シングルサイドギャップ0.01mm。

フラッシュは、パーティング面の研削後に取り外す必要があります。

分割線をチェックしました。

高光沢表面チェック。

ロボットでピックアップするパーツが可能

自動的に変形するゲート。

収縮をチェックしました。

安全メカニズム付きスライダー。

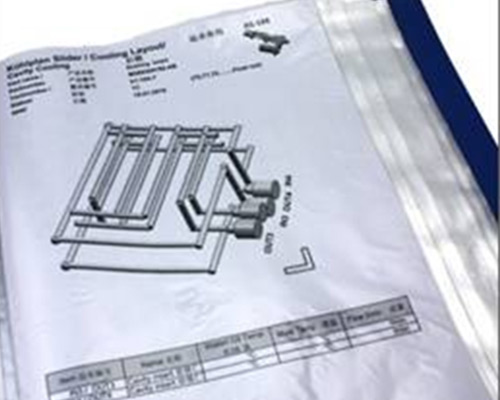

クライアントのツール基準に従って、すべての冷却接続にラベルを付ける必要があります。

冷却図と水流レポートがあります。

水コネクタは、顧客の基準に応じて正しいです。

冷却接続部は、操作側の反対側または底部に配置される。

油圧パイプラインは、ツール内部にしっかりと接続またはチューブで接続する必要があります。

シリンダーのチェック機能 (方法/ロック装置)

シリンダー接続は顧客の要求に従ってあります。

リミットスイッチをチェック: 位置/設定/機能。

お客様のツールの基準に応じた電気接続。

スイッチ付き油圧シリンダー。

スプルーで2つの完全なショット。

要件に応じて交換可能な要素とインサート。

配置に応じてアセンブリ付属品。

調整データを提供します。

電極は十分に梱包されており、発送の準備ができており、ツール番号のラベルが付けられています。

文書化されたパラメータデータを調整する射出機。

電気図は利用できます。

サンプル検査レポート、FOT、ファイナルラン…… 文書化。

ツール図面の2つの完全なセット。

CD-ROM上の現在のCADデータ (2Dおよび3D)

ツールデータシートは完全に記入して署名しました。

チェックリスト射出成形金型が完全に充填され、署名されています。

電話してください:

電話してください:  メールでお問い合わせください:

メールでお問い合わせください:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.