1.精密歯車は、パラメータのサイズと性能に非常に高い要件があります。 パラメータには、補遺円の外径、歯根円の外径、モジュラス、インデックス円の直径 (一般的な法線とも呼ばれます) 、インデックスサークルの厚さ、圧力角度、らせん状の歯の傾斜角、 リングギアのランアウト公差など性能の面では、材料の選択と他のアセンブリ寸法の精度要件が含まれています。

2.アプリケーションの面では、プリンタやコピー機の内部伝送部品などの典型的な製品は、一般的にVCDディスクドライブブラケットです。 ギアが精度の要件を満たしていない場合、ブラケットは振動やスイングの動きを伴って不安定に見え、声は非常に大きくなります。

3.精密ギアは精度の面で等級分けされます。 国の基準は、レベルが高いほど正確であるというものであり、日本の基準は、レベルが小さいほど正確であるというものです。 JIS標準によると、ほとんどの精密歯車金型工場はグレード4とグレード5のギアしか達成できず、グレード3のプラスチックギアを達成できるのはすでに高いレベルです。

金型ベースの精度は、金型の製造および射出精度、ならびに金型の寿命に直接影響する。 経験から、一般的な金型ベースの精度は一般に精密歯車金型の要件を満たすのが難しいことが示されています。

1.ゲート: 一般的に、3ポイントまたは6ポイントのバランスの取れた注入が使用され、マイクロギアは通常ポイントによって注がれます。

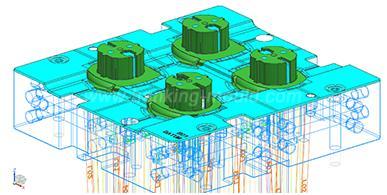

2.空洞ランキング: 1〜4つの空洞が一般的です。 小さなギアは6つまたは8つのキャビティに達することができます。さまざまな形状のギアは3つのキャビティを形成できます。 最も代表的なものは4空洞タイプです。

3.ギアモールドの射出方法: 一般的な中央シリンダーとエジェクターピンの射出があります。 ヘリカルギアの場合、排出を助けるためにベアリングを追加する必要があります。 ベアリングの位置はシリンダー針でスリーブされ、モールドコアのコアでスリーブされます。 2つの排出原理は同じである。

4.パーティング表面チューブブロック: 円筒形のパーティング表面チューブブロックを取り付ける必要があります。

5.フロントとリアの金型とインサートは、製品の同方向性を確保するために円筒形です。 材料は一般にSKD61であり、HRC52〜56に硬化します。

6.主要部品のシリンダーおよびシリンダー針または小さな中央インサートの精度に関しては、設計精度は通常0.02mmの同軸性を必要とします。これはより厳密です。 さらに、中央シリンダー針または挿入針の上端は、円筒形のストレートチューブ位置で設計されている必要があり、上部ダイの挿入部分は、位置決めのために挿入される必要があります。フロントとリアのダイグルポジションのより高い同轴を达成するように。

電話してください:

電話してください:  メールでお問い合わせください:

メールでお問い合わせください:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.