キーポイントは設計されており、良いデザインは高収量生産になります。 設計レベルは、コストの低下と効率の向上につながります。

金型試験と大量生産で見つかったトラブルの80% は、デザインの悪化によるものでした。

以下の原則に従うと、収量は劇的に増加する可能性があります。

1.部品設計段階: 均一な厚さ、不均一な厚さは、多くの問題をもたらします。エアトラップ、反り、リップル溶接ライン、ジェット、シンクマーク、ボイド、ショートショット、ストレスマーク、プラスチック射出成形中など。 結晶厚さは公称厚さ ± 10% 以内でなければならず、非結晶厚さは厚さ ± 25% を超えてはならない。

ターンで鋭いコーナーを避け、鋭いコーナーは、亀裂の出発点となる応力集中の場所です。 Wornerの半径が部品の厚さの25% より小さいとき、高応力集中が見られます。 コーナー半径に部品の厚さの75% を使用すると、コーナーを強化できます。 受け入れ可能なコーナー半径は、部品の厚さの50% である。

ドラフト角度は十分に大きくなければなりません、小さなドラフト角度は排出時に白いストレスと長いサイクルタイムを引き起こします。 原則として、ドラフト角度は最小0.5度で1度より大きくなければなりません。 ドラフト角度は、顧客が受け入れている限り大きくすることができます。

の場合プラスチック射出成形、収縮も重要です、ほとんどの金型収縮は3.175mmの壁厚に基づいていますが、ほとんどの現在の部品の厚さは3mm未満です、したがって、より大きなサイズの部品を生成する3.175mmに基づく使用収縮の場合、プラスチック金型キャビティの寸法が過大評価されます。

2. Mouldデザインステージ: 十分に大きなゲートと通気口、フローバランス、さらには冷却。 十分な大きなゲートとベントは、射出成形を成功させるための鍵です。 小さなゲートとベントは、コロナ、噴出マーク、波紋、茶色の縞、銀の縞、ショートショット、反り、シンクマーク、溶接ライン、ボイド、火傷マーク、ガスマーク、など

原則として、ゲートの厚さは、ゲートが配置されている部分壁の厚さの60% 未満でなければなりません。 ベントの深さは、使用されるプラスチック樹脂によって異なります。ベントの量は、フラッシュなしに基づいてますます深くなります。

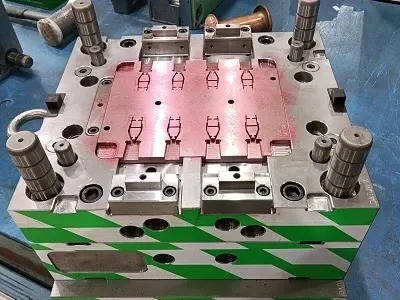

フローバランスは、プラスチック射出成形金型の最も重要な原理であり、つまり、単一のキャビティ型またはマルチキャビティ型に関係なく、溶融フロントがキャビティの端に同時に到達することを意味します。 流れの不均衡な型が使用され、最も一般的な欠陥には、ショートショット、フラッシュ、およびワーページが含まれます。 射出成形金型のゲート番号が各キャビティで同じである場合、フローバランス型は最小の射出圧力とクランプ力を必要とします。 優れたフロー設計は、溶融圧力、温度、体積収縮の均一な分布、および安定した一貫した大量生産をサポートします。

別の原則プラスチック金型デザイン冷却している場合でも、キャビティ側とコア側の金型温度の大きな違いにより、サイクルタイムが長くなり、部品のゆがみが発生します。

CAEでは、部品の壁の中心に熱流束と残留応力を対称的に分布させるために、クーラントの温度と流量を調整します。これにより、部品に適用される曲げモーメントが最小限に抑えられ、部品が安定します。ディメンション。

3.正しい射出成形機は、良いプラスチック部品を得るためにも非常に重要です。金型設計を開始する前に、お客様の機械仕様について学ぶ必要があります。金型設計に従って顧客の使用注入機を要求することは現実的ではありません、それは顧客が新しい注入機を注文することができれば最良の状況です、 優れたデザイナーでない場合は、金型のデザインを顧客のマシンと一致させ、波紋、ショートショット、クラック、ワーページ、フラッシュ、劣化などを否定する必要があります。

注入パラメーターは、最適化された注入時間、ラム速度プロファイル、保持時間、保持圧力と時間曲線などにも役立ちます。

電話してください:

電話してください:  メールでお問い合わせください:

メールでお問い合わせください:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.