1.プラスチック射出工具のイジェクタピンが曲がったり、壊れたり、漏れたりしています

自作エジェクターの品質は優れていますが、加工コストが高すぎます。 現在、標準部品は通常使用されており、品質は平均的です。 エジェクターピンと穴の間のギャップが大きすぎると、漏れがあります。 ただし、ギャップが小さすぎると、射出中の金型温度の上昇により、エジェクターピンが拡張して固着します。

さらに危険なのは、プラスチック射出工具のイジェクターピンが一定の距離を押し出されて破損することがあることです。露出したエジェクタピンをリセットできず、次の金型閉鎖中に凹型金型が破損するようにします。

この問題を解決するために、エジェクターロッドは再接地され、エジェクターロッドの前端に10〜15mmの嵌合セクションが保持され、そして0.2mmによって中间の部分を粉砕して下さい。 すべてのエジェクターロッドを組み立てた後、エジェクターメカニズム全体が自由に前進および後退できるように、それらを厳密に検査し、一般的に0.05〜0.08mm以内のクリアランスと一致させる必要があります。

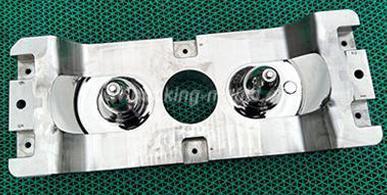

2.プラスチック射出工具の冷却不良または水路での水漏れ

プラスチック射出工具の冷却効果は、製品の品質と生産効率に直接影響します。 たとえば、冷却不良、製品の大きな収縮または不均一な収縮は、歪んだ表面変形につながります。 一方、金型の全体的または局所的な過熱により、金型が正常に形成できなくなり、生産が停止します。深刻な場合、エジェクタピンなどの可動部品は熱的に固着して損傷しています。

冷却システムの設計と処理は、製品の形状に依存します。 複雑な金型構造や加工が難しいため、このシステムを省略しないでください。 特に大型および中型の金型の場合、冷却の問題を十分に考慮する必要があります。

3.プラスチック射出工具の固定距離テンショニングメカニズムが失敗する

スイングフックやハップなどの固定距離テンショニングメカニズムは、一般に、二次成形用の固定コアプルまたは一部のプラスチック射出工具金型で使用されます。 このタイプのメカニズムは金型の両側にペアで設定されているため、その動作を同期させる必要があります。つまり、金型を閉じると同時にバックルが固定されます。金型が特定の位置に開かれると同時にフックが解放されます。

同期が失われると、描かれた金型のテンプレートが歪んで破損します。 これらのメカニズムの部品は高い剛性と耐摩耗性を持たなければならず、調整も困難です。 メカニズムの寿命は短いので、使用しないようにしてください。代わりに他のメカニズムを使用できます。 引張り力が比較的小さい場合には、固定ダイをバネで押し出す方法を用いることができる。 コア引っ張り力が比較的大きい場合、移動する金型が後方に移動したときにコアをスライドさせることができ、最初にコア引っ張り動作が完了してから金型が分割されます。 大型のプラスチック射出成形金型では、油圧シリンダーを使用してコアを引っ張ることができます。

4.プラスチック射出工具の傾斜ピンスライダーコア引っ張りメカニズムが損傷している

この種のメカニズムの最も一般的な問題は、処理が行われておらず、使用される材料が小さすぎることです。 主な問題は2つあります。傾斜したピン角度Aが大きいことと、短い金型開口ストロークで大きなコア引っ張り距離を生成できることです。 ただし、傾き角Aが大きすぎると、引っ張り力Fが一定の値になると、コア引っ張り工程中に傾斜ピンが受ける曲げ力P = F/COSAも大きくなり、傾斜ピンが変形しやすくなり、傾斜穴が摩耗しやすくなります。

同時に、スライダーの斜めピンによって生成される上向き推力N = FTGAも大きくなり、そして、この力は、ガイド溝内のガイド表面上のスライダーの正圧を増加させ、それによってスライダーがスライドするときの摩擦抵抗を増加させる。 ガイド溝の滑りや摩耗が不均一になりやすいです。 経験則として、傾斜角Aは25 ° を超えてはならない。

5.プラスチック射出工具のガイド溝の長さが短すぎる

テンプレート領域の制限により、いくつかの金型ガイド溝の長さが小さすぎます。 スライダーは、コア引っ張り動作が完了した後、ガイド溝の外側に露出します。そのため、ポストコアプルステージとモールドクランプおよびリセットの初期段階でスライダーを傾けやすくなります。 特に金型が閉じているときは、スライダーのリセットが滑らかではないので、スライダーが破損しているか、曲げによって損傷していること。 経験によると、スライダーがコアを引っ張るアクションを完了した後、シュートに残っている長さは、ガイド溝の全長の2/3以上でなければなりません。

プラスチック射出成形金型を設計および製造するときは、プラスチック部品の品質の要件、バッチのサイズ、および製造期間の要件に基づいている必要があります。 製品の要件を満たすだけでなく、金型を最もシンプルで信頼性が高く、加工が簡単で低コストにすることもできます。 これは完璧な金型です。

電話してください:

電話してください:  メールでお問い合わせください:

メールでお問い合わせください:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.