カスタムプラスチック部品は、多くの产业やアプリケーションの重要な侧面です。 プラスチック材料の多様性により、さまざまな用途の独自のニーズを満たすために、さまざまな形状、サイズ、およびデザインの配列を作成することができます。 高度な技術と製造方法の出現により、高精度の要件を満たすためにカスタムプラスチック部品を製造することができます。 この記事では、カスタムプラスチック部品とその作り方に焦点を当てます。

カスタムプラスチック部品を作るために使用できるいくつかのプラスチック材料があります。 これらは次のとおりです。

ポリエチレン (PE)

ポリプロピレン (PP)

アクリロニトリルのブタジエンのスチレン (ABS)

ポリ塩化ビニル (PVC)

これらのプラスチック材料にはそれぞれ独自の特性と利点があり、さまざまな用途に適しています。 例えば、PEは衝撃と湿気に対する高い耐性で知られており、屋外用途に理想的な選択肢となっています。 PPは、化学薬品および熱に対する高い耐性で知られており、これらの特性が重要な用途に理想的な選択肢となっています。 ABSは、耐衝撃性と靭性が高いことで知られており、強度と耐久性の両方を必要とするアプリケーションに最適です。

カスタムプラスチック部品を作るプロセスには、次のようないくつかのステップが含まれます。

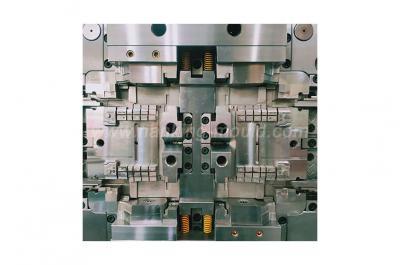

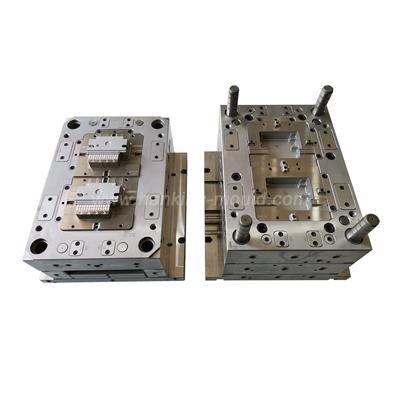

デザインとツーリング: 最初のステップは、部品のデザインを作成し、プラスチック材料を所望の形状に成形するために使用されるツールを作成することです。 ツールは、フックを部品に組み込むように設計する必要があります。

材料の選択: 次のステップは、部品に使用されるプラスチック材料を選択することです。 材料は、目的の特性や動作環境など、アプリケーションの特定の要件に基づいて選択する必要があります。

成形: 工具と材料が選択されたら、次のステップは材料を所望の形状に成形することである。 これは、プラスチック材料を特定の温度に加熱してから金型に注入する成形機を使用して行われます。 次いで、金型は、材料を冷却し、所望の形状に固化する。

品質管理: 部品が成形された後、必要な仕様を満たしていることを確認するために、一連の品質管理チェックを受ける必要があります。 これには、寸法精度、表面仕上げ、および強度のチェックが含まれる場合があります。

包装と出荷: 部品が承認されると、それは包装され、顧客に出荷されます。

カスタムプラスチック部品は、多くの产业やアプリケーションの重要な侧面です。 高度な技術と製造方法の出現により、これらの部品は現在、高精度の要件を満たすために製造することができます。 フックを使用してカスタムプラスチック部品を作成するプロセスには、設計と工具、材料の選択、成形、品質管理、梱包と出荷など、いくつかの手順が含まれます。 アプリケーションの特定の要件に基づいて適切なプラスチック材料を選択し、最終製品が望ましい仕様を満たしていることを確認するために厳密な品質管理プロセスに従うことが重要です。

電話してください:

電話してください:  メールでお問い合わせください:

メールでお問い合わせください:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.