自動車用金型は、自動車用金型または自動車用工具とも呼ばれ、自動車部品の製造プロセスで使用される特殊なツールです。 ボディパネル、内装部品、エンジン部品、その他の構造要素など、車両のさまざまな部分を成形および形成するように設計されています。

HanKing Mouldは、世界の自動車および自動車製品の顧客にサービスを提供し、10年以上の経験により、HanKingチームは、新しいプロジェクトが正常に実行されるように、迅速な開発時間と安定した品質を顧客に提供できます。 HanKingのエンジニアは、最高のゲート位置に最高の流れる体制を得るために充填を分析し、ラッピングの変形を最小限に抑えるために最適な冷却チャネルを設計します。開発時間の無駄を回避し、成形パラメータの信頼性を向上させるために、最適な射出パラメータの設定を支援する非常に優れた射出オペレーターがいます。

HanKing型過去数年間、私たちが関与した製品の種類は、ヒューズとヒューズボックス、コネクタ、スイッチ、リレー、センサー、アクチュエーター、ターミナル、弁、ハンドルおよび他のボディ付属品。 私たちは中国の大手自動車金型メーカーの一つです。

自動車産業の発展において、自動車部品中のプラスチック部品の割合は非常に大きく、プラスチックは美しい外観の利点があるため、プラスチック部品の需要は日々増加しています。軽量で簡単な処理。 ほとんどのプラスチックの比重は0.9〜1.6で、ガラス繊維強化複合材の割合は2.0を超えませんが、A3鋼は7.6、真ちゅうは8.4、アルミニウムは2.7です。 プラスチックを使用すると、部品の重量を約40% 削減でき、コストを大幅に削減できるため、自動車の軽量化に適した材料になります。 プラスチックは複雑な形状の部品を成形するのが簡単です。 プラスチックのプラスチック組成によると、異なるフィラー、可塑剤、硬化剤を添加してプラスチックの所望の特性を生成することにより、車のさまざまな部品の要件を満たすために材料の機械的強度と加工特性を変更する。 各自動車部品のプラスチック消費量は、車両材料全体の20% を占め、将来的には35% に達する可能性があります。 自動車会社が新車を開発するとき、それは生産中のプラスチック部品の品質保証を必要とする何百ものセットの自動車用プラスチック射出成形金型を使用する必要があります、そしてプラスチック部品の質は型によって定められます。詳細金型の品质を向上させる方法について。

自動車部品金型は、自動車部品の製造プロセスで使用される特殊なツールを指します。 これは、原材料、通常はプラスチックまたは金属を自動車で使用するための所望の形状およびサイズに成形するために使用される精密工具である。

自動車部品の金型は通常、高品質の鋼でできており、高温と高圧に耐えるように設計されています。 それらは、原材料を溶かし、金型に注入して完成品を作成する射出成形機で使用されます。

バンパー、インストルメントパネルアクセサリー、インレットグリル、フェンダー、ラジエーターグリル、トリムパネル、エンジン部品、水タンクアクセサリー、エアコンアクセサリー、エアフィルターアクセサリー、さまざまなケトル、シートアクセサリー、フロアパネルアクセサリー、ルーフパネルアクセサリー、バーアクセサリー、ハンドルアクセサリー、ドアトリム、 バックミラーと様々なファスナー、フロントとリアのランプなど

ボディパネル: 自動車用金型は、フード、フェンダー、ドア、屋根、トランクリッドなどのボディパネルの製造に広く使用されています。 これらの金型は、パネルの形状とサイズの精度と一貫性を保証します。

インテリアコンポーネント: モールドは、ダッシュボードパネル、センターコンソール、ドアトリム、シートコンポーネントなどのインテリアコンポーネントを作成するために使用されます。 それらはインテリアの望ましい美学と機能性を達成するのを助けます。

エンジン部品: シリンダーヘッド、インテークマニホールド、エンジンカバーなどのさまざまなエンジンコンポーネントは、金型を使用して製造されています。 これらの金型は、複雑なエンジン部品の製造精度を保証します。

精度と一貫性: 自動車用金型により、高精度で一貫性のある部品の製造が可能になり、車両内での適切な適合と機能が保証されます。

効率とCosT-有効性: 金型を使用することにより、最小限のバリエーションで大量の部品を製造できるため、製造プロセスがより効率的になります。 これは、時間とリソースの面でコスト削減につながります。

設計の柔軟性: 金型により、複雑な設計と複雑な形状を一貫して複製できるようになり、メーカーは革新的な自動車部品を作成する柔軟性を提供します。

材料の選択: 自動車用金型は通常、製造プロセスの特定の要件に応じて、鋼、アルミニウム、または複合材料などの高品質の材料で作られています。

通気および冷却システム: 金型には、成形プロセス中に空気とガスを放出する通気システムが装備されており、最終製品の品質を確保します。 冷却システムは、材料の温度および凝固を制御するのに役立つ。

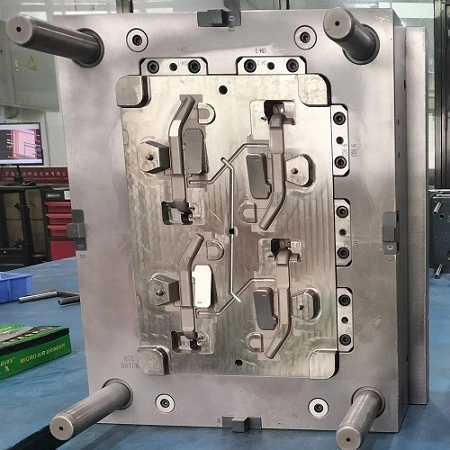

キャビティとコアの設計: モールドは、製造される部品の形状を定義するキャビティとコアのコンポーネントで構成されています。 これらの部品は、自動車部品の所望の設計及び機能性に合わせてカスタマイズすることができる。

表面仕上げ: 自動車用金型は、製造する部品の要件に応じて、滑らかな表面、テクスチャ、またはパターン化された表面など、さまざまな表面仕上げを提供するように設計できます。

自動車用金型の作成にはいくつかのステップが必要です。 プロセスの一般的な概要は次のとおりです。

デザイン: 最初のステップは、目的の自動車部品の3Dデザインを作成することです。 これは、コンピュータ支援設計 (CAD) ソフトウェアを使用して行うことができる。 デザインには、部品の必要な詳細、寸法、仕様がすべて含まれています。

材料の選択: 金型に適した材料は、自動車部品の種類、生産量、目的の仕上げ、コストなどの要因に基づいて選択されます。 一般的な金型材料には、鋼、アルミニウム、およびさまざまな合金が含まれます。

金型ベースの準備: 金型ベースが準備され、金型の基礎として機能します。 サポートを提供し、エジェクタピン、ガイドピン、冷却チャネルなどのさまざまなコンポーネントを収容します。 金型ベースは通常スチール製で、必要な仕様に合わせて機械加工されています。

金型キャビティの作成: 金型キャビティは、金型ベースを切断または加工することによって形成されます。 このプロセスでは、CNCフライス盤、放電機 (EDM) 、コンピューター数値制御 (CNC) 旋盤などの特殊な機器を使用して、設計に従って金型キャビティを正確に成形します。

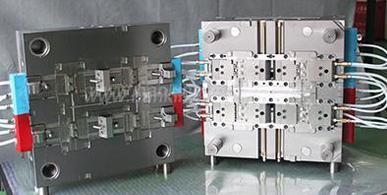

冷却システムの設置: 成形プロセス中の温度を調整するために、金型内に冷却チャネルまたは通路が作成されます。 これらのチャネルは、溶融材料の効率的な冷却および凝固に役立つ。 それらは通常、ドリルまたはEDM技術を使用して作成されます。

金型表面処理: 溶融材料と直接接触する金型表面は、耐久性と放出特性を高めるために処理されます。 表面処理には、研磨、テクスチャリング、またはクロムメッキや窒化などのコーティングの適用が含まれます。

金型アセンブリ: エジェクターピン、スライド、コアなどのさまざまな金型コンポーネントを金型ベース内に取り付けて、完全に機能する金型を作成します。 これらの部品は、成形プロセスの後に金型から成形部品を排出することを可能にする。

テストと調整: 金型が組み立てられると、適切な機能を確保するためのテストが行われます。 望ましい部品の品質、寸法、およびフィット感を達成するために調整を行うことができます。 これには、金型を最適化するための試運転と反復的な変更が含まれる場合があります。

生産: 金型がテストされ承認された後、大量生産の準備ができています。 金型は射出成形機に取り付けられ、そこでプラスチックまたは金属などの溶融材料が高圧下で金型キャビティに注入される。 次いで、材料は固化し、金型キャビティの形状に一致する。

メンテナンス: 金型の定期的なメンテナンスとクリーニングは、その寿命と一貫した性能を確保するために不可欠です。 これには、損傷の検査と修復、摩耗したコンポーネントの交換、金型表面の清潔さと汚染物質のない状態の維持が含まれます。

金型作成の具体的な詳細は、自動車部品の複雑さ、使用される成形プロセスによって異なる可能性があることに注意することが重要です (e。g。射出成形、ブロー成形) 、および製造施設に固有のその他の要因。

電話してください:

電話してください:  メールでお問い合わせください:

メールでお問い合わせください:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.