射出成形は、プラスチック部品の大量生産に使用される加工方法です。 具体的な原理は、射出成形機のねじによって高圧下で加熱されたプラスチック原料をプラスチック射出成形金型の空洞に注入することである。 冷却および硬化の後、プラスチック射出成形品が得られる。 射出成形金型は、プラスチック部品成形生産に不可欠なツールの1つであり、もう1つは射出成形機であり、どちらも不可欠ではありません。

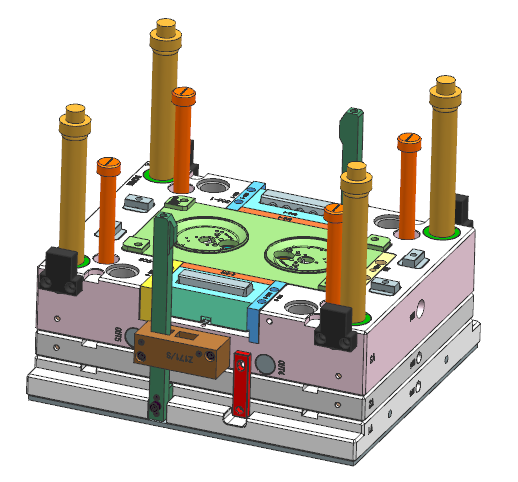

ここでは主にプラスチック射出成形金型の構造を紹介します。 プラスチック射出成形金型は、移動金型と固定金型の2つの部分で構成されています。 移動金型は射出成形機の移動テンプレートに取り付けられ、固定金型は射出成形機の固定テンプレートに取り付けられます。 射出成形制造プロセス中、可动モールドおよび固定モールドは、ゲーティングシステムおよびキャビティを形成するために闭じられる。 金型開放中に、可動金型と固定金型を分離して、射出成形されたプラスチック部品を取り出す。

プラスチックの多様性と性能、プラスチック製品の形状と構造、射出成形機の種類により、さまざまなプラスチック射出成形金型の構造が詳細に大きく異なる場合があります。しかし、基本的な構造は次のとおりです。

それは主にゲーティングシステム、温度調整システム、成形空洞システム、排気システム、案内システム、排出システムなどで構成されています。ゲーティングシステムおよび成形空洞システムは、プラスチックと直接接触し、プラスチックおよび部品と変化する部品である。 それらは金型の中で最も複雑で最も可変的な部品であり、最高の加工仕上げと精度を必要とします。

これは、メインランナー、コールドスラッグウェル、サブランナー、ゲートなど、プラスチック樹脂がノズルから金型キャビティに入る前の流路の一部を指します。

これは、移動ダイ、固定ダイ、キャビティ、コアなどを含む、製品の形状を形成するさまざまな部品の組み合わせを指します。コアは制品の内面を形成し、キャビティはプラスチック部品の外面形状を形成する。 プロセスと製造の要件によると、キャビティとコアはいくつかのインサートで構成されている場合があり、全体に作られている場合もあります。そして、損傷しやすく、機械加工が難しい部品のみがインサートで使用されます。 これは、長期使用中に着用した後、インサートを新しいものと交換できるようにするためです。 HanKing Mouldは通常、お客様のためにいくつかのスペアパーツを処理します。お客様はその後の金型のメンテナンスについて心配する必要はありません。

金型温度の射出プロセスの要件を満たすためには、金型温度を調整するための温度調整システムが必要です。 熱可塑性プラスチック射出成形型の場合、冷却システムは主に型を冷却または加熱するように設計されています。 金型冷却の一般的な方法は、金型内に冷却水チャネルを作り、循環冷却水を使用して射出成形金型の熱を取り除くことです。温水または温水を通過させるために冷却水を使用することに加えて、電気加熱要素を金型の内部および周囲に取り付けることもできます。

射出成形のプロセスでは、空洞内に空気が生成され、プラスチック樹脂が溶けるとガスも生成されます。 これらのガスは金型から排出されなければならない。 通気が滑らかでない場合、プラスチック製品の表面は空気跡、燃焼および他の望ましくない現象を形成する。射出成形金型の排気システムは、通常、金型内のスロットタイプの空気出口でセットアップされ、これは通気スロットと呼ばれる。 通気スロットの位置および量は、射出成形されたプラスチック部品の品質において重要な役割を果たす。 HanKing Mouldのエンジニアは、完璧なプラスチック射出成形金型構造を設計する方法について素晴らしい経験を持っています。 あなたの製品が通気の問題のために外観が悪い場合は、私たちに連絡し、私たちのエンジニアにあなたを助けてください。

一般に、排気穴は、金型キャビティ内の溶融材料の流れの端部または射出成形金型の分割面上に位置することができる。

後者は、キャビティの片側に0.03〜0.2mmの深さと1.5〜6mmの幅の浅い溝を開くことです。 注入の間に、多くがありません溶融材料はそこで冷却して固化し、チャネルをブロックするため、溶融材料はベントホールから浸透します。 ベントポートの位置は、溶融材料の偶発的な排出や怪我を防ぐためにオペレーターに面してはいけません。 さらに、エジェクターピンとエジェクターホールの間のフィットクリアランス、エジェクターブロックとコアの間のギャップ、ストリッパープレートとコアも排気に使用できます。

ガイド部分は、金型の閉鎖中に移動および固定金型の正確な位置合わせを確実にするために設定された金型で作成する必要があります。

射出成形金型のガイドシステムは、通常、ガイドピンとガイドブッシュの4セットで构成され、また、位置決めを支援するために、移動型と固定型の内側と外側の円錐面を設定する必要がある場合があります。

射出成形されたプラスチック部品がツーリングモールド内で形成され冷却されると、モールドのキャビティとコアが分離されて開き、そして射出ピンは射出成形機の射出ピンの押しの下でランナーのプラスチック成形品とその凝縮物を押し出します、 次のショット射出成形生産を実行するように。

排出システムは一般に、エジェクターピン、エジェクターピンプレート、エジェクターピンガイドピン、エジェクターピンリターンスプリング、エジェクターピンプレートロックネジなどで構成されています。

構造に関しては、プラスチック射出成形金型は、金型ベース、金型キャビティ、その他の補助および標準コンポーネントで構成されています。

何年も前、工具メーカーは金型ベースを自分で処理する必要がありました。 その後、標準的な金型ベースサプライヤーの出現により、金型設計と射出成形製造の時間が大幅に節約されました。 今日、射出成形工具メーカーは金型ベース工場から直接金型メイスを注文しています。

金型キャビティとコアは、金型の最も重要な部分である射出成形金型のプラスチック部品です。

プラスチック射出成形金型の一般的な補助部品および標準コンポーネントには、位置決めリング、ノズルブッシング、エジェクターピン、サポートピン、エジェクタープレートガイドピン、ガイドブッシュ、ストップピンなどが含まれます。

設計経験は、設計された金型を加工しやすく、組み立てやすく、長時間のライフサイクル、良い価格、そして素晴らしい品質の製品を作るために特に重要です。 HanKingのエンジニアは、お客様にデザイン相談サービスを自由に提供することができ、デザイン変更のための完璧なソリューションも提供できます。デザインの提案についてはお問い合わせください。

プラスチック射出成形金型の設計と製造に関しては、HanKing Mouldはさまざまなタイプの金型の製造に豊富な経験を持ち、CNCマシニングセンター、ミラーEDMマシンを進歩させました。精密ワイヤー切断機、三次元測定、大型射出成形機およびその他の機器。 機器のほとんどは輸入されており、顧客のさまざまな射出成形プラスチック部品加工ニーズを満たすことができます。

電話してください:

電話してください:  メールでお問い合わせください:

メールでお問い合わせください:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.